中外電動汽車電池、電驅與電控關鍵技術對比研究——以電控系統為核心

隨著全球汽車產業加速向電動化轉型,電池、電驅、電控這“三電”系統已成為電動汽車的核心技術。其中,電控系統作為電動汽車的“大腦”與“神經中樞”,其性能直接決定了整車的動力輸出、能量管理效率、安全性與駕駛體驗。本文將以電控系統為核心切入點,對比分析中外在該領域的關鍵技術發展現狀、優勢與差異。

一、 電控系統的核心地位與技術構成

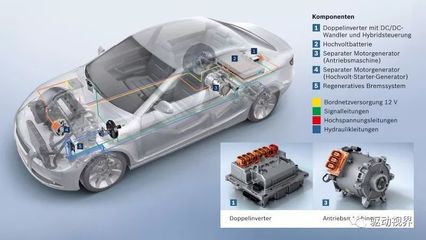

電控系統,主要指整車控制器(VCU)、電機控制器(MCU)和電池管理系統(BMS),三者協同工作,實現對驅動電機、動力電池及整車能量流的精確管控。其技術核心在于軟件算法、硬件設計(如功率半導體)以及系統的集成能力。

二、 中外電控關鍵技術對比分析

- 整車控制器(VCU):算法與集成能力的角力

- 中國:憑借龐大的市場規模和應用數據,中國企業在VCU的底層功能開發、適應本土復雜路況的駕駛策略算法上進步迅速。尤其在基于場景的能耗優化、熱管理協同控制方面積累了豐富經驗。但部分企業在高端車型所需的復雜多目標優化、底盤一體化控制(如與制動、轉向的深度耦合)方面,與頂級水平仍有差距。

- 國外(以歐美日領先企業為代表):在VCU領域擁有更長的研發積淀,其優勢體現在:一是核心控制算法(如扭矩分配、滑移率控制)的精細度與可靠性極高;二是軟硬件架構更為先進,為高級別自動駕駛和整車OTA升級提供了堅實基礎;三是在與高性能動力總成的匹配調校上經驗深厚。

- 電機控制器(MCU):功率半導體與驅動技術的競賽

- 核心器件差距:電控效率與功率密度的提升,高度依賴于功率半導體(如IGBT、SiC MOSFET)。國外企業(如英飛凌、意法半導體)在高端IGBT和碳化硅(SiC)模塊的設計、制造和車規級應用上仍處于領先地位,產品可靠性與供貨體系成熟。中國企業(如比亞迪、斯達半導)已實現IGBT的自主突破,并在SiC領域積極布局,但在最先進一代芯片的工藝、模塊封裝技術及長期可靠性數據方面仍需追趕。

- 控制技術:在驅動算法層面,中外領先企業均能實現高效、低噪的電機控制。國外企業在極端工況下的控制魯棒性、電磁兼容性(EMC)設計標準上往往更為嚴苛。中國部分企業則在特定領域(如扁線電機配合的高頻控制)實現了快速應用創新。

- 電池管理系統(BMS):精準管理與安全的博弈

- 中國優勢:依托全球最大的動力電池產業鏈,中國BMS企業在數據規模、算法迭代速度上具有優勢。尤其在基于大數據和人工智能的電池狀態估算(SOX估算)、快充策略優化方面應用活躍,成本控制能力突出。

- 國外優勢:傳統汽車電子巨頭(如博世、大陸)及特斯拉等在BMS的頂層設計、功能安全(ISO 26262 ASIL C/D等級)開發流程、電芯精確均衡管理與全生命周期預測方面體系更為完善。其核心算法(如電化學模型與等效電路模型的融合)的底層創新和長期驗證經驗豐富。

三、 差異根源與未來趨勢

中外電控技術的差異,根源在于發展路徑:國外是“技術驅動”,從核心芯片、安全標準到系統集成進行長期深耕;中國則是“市場與數據驅動”,依托快速迭代的應用場景和供應鏈成本優勢實現局部超越。

未來趨勢呈現以下融合與競爭態勢:

- 硬件趨同與軟件定義:SiC等新一代功率半導體將成為高端標配,而軟件的差異將成為電控系統乃至整車性能差異化的核心。

- 深度集成與域控制:從獨立的“三電”電控向動力域控制器乃至整車中央計算平臺演進,對系統架構和軟硬件解耦能力提出極高要求。

- 智能化賦能:AI算法更深度地融入電控策略,實現預測性能量管理、個性化的駕駛模式以及電池全生命周期的健康管理。

結論:

在電動汽車電控領域,中國已建立起完整的產業鏈和快速響應的工程開發能力,尤其在應用創新和成本控制上優勢明顯。在核心功率半導體、功能安全流程、底層算法創新及極端工況下的系統可靠性等“深水區”技術方面,仍需對標國際頂尖水平,持續投入基礎研發。未來的競爭,將是核心硬件自研能力、軟件算法深度與系統級工程經驗的綜合較量。中外技術的路徑將在競爭中相互借鑒,共同推動全球電動汽車電控技術向更高效、更智能、更安全的方向演進。

如若轉載,請注明出處:http://m.yiyiwool.cn/product/640.html

更新時間:2026-01-21 23:22:04